地址:山東省滕州市經濟開發區郭河路789號

電話:18963222388(微信同號)

作者:山東沃達重工 發表時間:2025-08-14

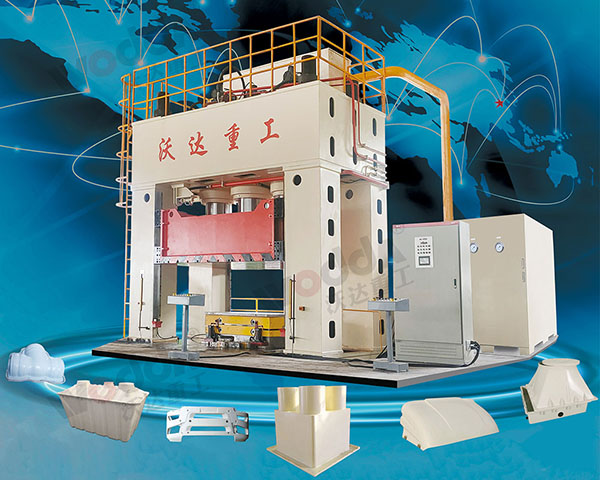

玻璃鋼成型液壓機(又稱復合材料成型液壓機)專為復合材料壓制成型設計,主要用于熱固性(玻璃鋼)塑料制品、熱塑性制品的整體模壓成型,適用于SMC、BMC、DMC、GMT等各種團材及片材的模壓成形。具有高效、精準、穩定的特點,能夠實現多種工藝要求,如壓制、成型、熱壓、冷壓等。采用先進的液壓系統和控制技術,具有高精度、高效率、穩定性好、操作簡便、安全可靠等優點。支持特殊需求定制,可根據客戶需求定制液壓機的各項參數。

一、工作原理

玻璃鋼成型液壓機基于液壓傳動系統,當工件放置在模具中后,通過液壓泵將油液送入液壓缸,液壓缸開始運動。在高壓作用下,復合材料在模具中受到均勻的壓力,從而使其成型并固化。整個工作過程中,液壓系統可以根據預設的壓力和速度來控制油液的流動,確保復合材料能夠按照預設的形狀進行成型。加熱系統則通過加熱板對復合材料進行加熱,提高其流動性和固化速度。控制系統則負責整個成型過程的監控和調節,確保成型質量和生產效率。

二、典型結構及特點

1、復合材料成型液壓機采用計算機優化結構設計,具有四柱式結構,這種結構簡單、經濟、實用。框架式結構保證了其良好的剛性、精度和抗偏載能力。其中,大型高精度設備多采用框架式結構。

2、伺服系統快速響應,全數字化控制,油泵功率節能40%~80%,從而提高了工作效率并降低了能耗。

3、復合材料成型液壓機可能配備機外頂出和抽芯,以及吹氣系統和抽真空系統,特別適用于生產精密SMC復合材料制品。

4、采用插裝式集成系統,具有動作可靠、使用壽命長、液壓沖擊小等特點,有效減少了聯結管路與泄漏點。

5、采用PLC控制,結構緊湊,工作靈敏可靠,柔性好。同時,具有調整、雙手、單次循環等操作方式,方便用戶進行操作。

6、專業油缸密封元件保證了其可靠性強、壽命長。導軌自動潤滑裝置則充分保護導柱,保持精度。

7、玻璃鋼成型液壓機可實現定壓、定程兩種成型工藝,具有保壓延時功能。根據不同工藝,工作壓力、行程可在一定范圍內調節,簡單易操作。

三、技術優勢

高精度控制:采用先進的液壓系統和電氣控制系統,實現高精度的壓力控制和位置控制,確保成型產品的精度和質量。

多功能性:可根據不同的復合材料成型需求,調整工作壓力、工作速度和保壓時間等參數,滿足多種成型工藝要求。

高效節能:采用節能型液壓泵和電機,降低能耗,提高設備的工作效率。

安全可靠:設備具有多重安全保護措施,如過載保護、超壓保護、急停按鈕等,確保操作人員的安全。

易于維護:設備結構設計合理,易于拆卸和清洗,降低了維護成本。

四、案例

在玻璃鋼成型工藝上,玻璃鋼成型液壓機應用廣泛,可用于制作玻璃鋼水箱、玻璃鋼化糞池、玻璃鋼垃圾桶、玻璃鋼風機、玻璃鋼防護罩等。使用這種液壓機進行一次成型模壓成型,熱壓效果好,精度高,效率高。

五、工藝流程

原料準備:采用片狀模塑料(SMC)或團狀模塑料(BMC),經切片、預熱后裝入模具。

快速合模與加壓:液壓機滑塊快速下行,對原料施加高壓(通常達15-30MPa),確保模腔均勻填充。

保壓固化:在120-160℃高溫下保持壓力,使樹脂固化并與纖維充分結合,形成高強度復合材料。

脫模與后處理:開模后進行切邊、打磨等修整,最終獲得輕質、耐腐蝕的玻璃鋼制品。